一、 影响胶合质量的主要因素

在胶合板生产中几乎每一道工序都在不同程度上影响着胶合板胶合质量,为便于掌握,归纳如下几个方面:

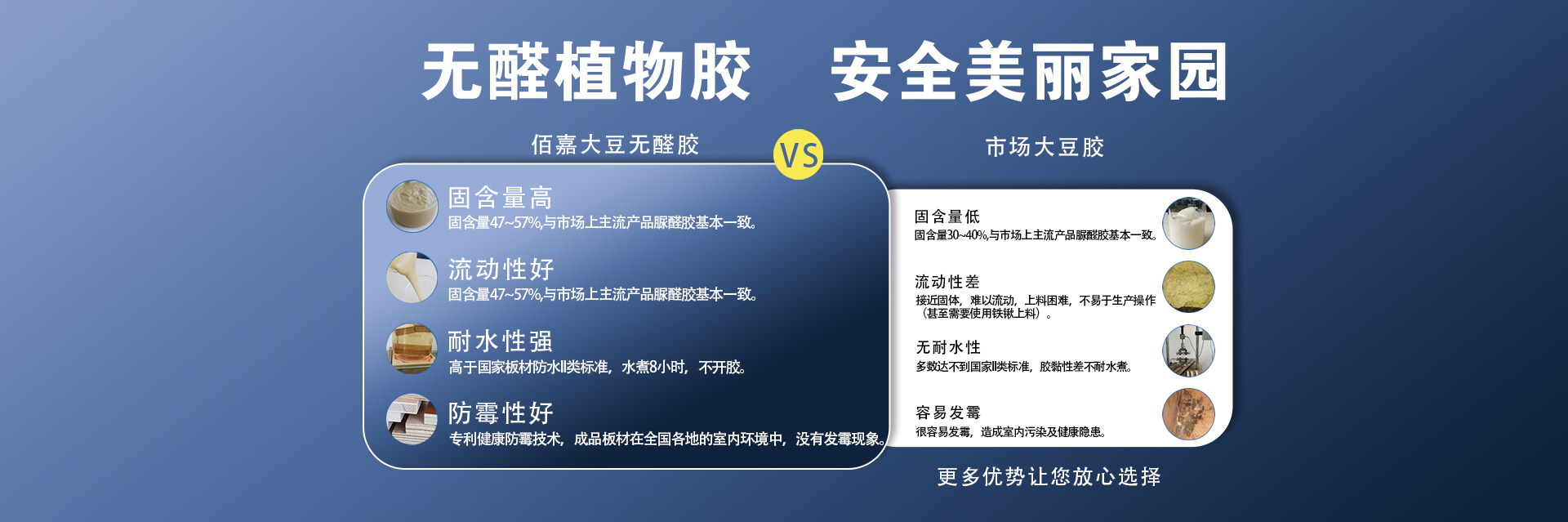

1、 胶粘剂质量:各组分的分配比是否合理和调胶工艺是否正确。调制出的胶粘剂性能稳定,树脂含量与粘度适宜,有足够长的活性期,才能保证正常操作和制品各项指标符合要求。

2、 单板质量:单板质量尤其是其表面状态对胶合强度影响很大。单板质量要在木段准备和单板旋切各工序应予以足够重视。要很好进行木材软化处理,控制好旋切条件,使单板各项指标处于******值,同时应注意单板含水率与平整度。

3、 胶合板胶合:胶压前应注意掌握好施胶量和板坯陈化两个环节。胶量过大,成本提高,而且胶层过厚,内应力增大,同时容易透胶;胶量过小,不利于胶液浸润,胶层会不完整,陈华时间长短要适宜,随气候变化合理改变,要实现芯板整张化,减少芯板叠层,离缝。要掌握好胶压条件,降压速度尤其板坯中水分较多更应注意。

此外,有的公司采用新技术,新设备,如使用******喷气式单板干燥机,芯板拼缝机,芯板平整机,实现施胶,组坯,预压,热压,连续作业。采用机械化装卸,快速闭合热压机等,可准确控制工艺条件,使产品质量更有保证。

二、 常见胶合板缺陷及产生原因

几种常见胶合板质量缺陷,并分析一下产生这些缺陷的原因。

1、 胶着力低:主要是胶的质量不好造成的,胶合条件没有掌握好,如热压温度低,压力不足,胶压时间太短也会出现这种缺陷,单板含水率高,胶量不足,单板质量差,陈化时间不足或太长也会使胶着力下降。

2、 鼓泡和局部开胶:降压速度太快,胶压时间不足,单板含水率过高,涂胶时有空白点或夹杂物,粘污,松木(油脂过大)胶合板热压温度过高等原因造成的。

3、胶合板翘曲:是由于胶合板内应力较大引起的,原因是表背板含水率不一致,不同材种单板搭配不合理,单板有扭纹,个别热压板温度不够,堆放时不平等。

4、边角开胶:造成这种缺陷原因有热压机压板边部腐蚀造成压力不足,每个间隔中板坯边角未对齐,装板时板坯放的歪斜受压不均,单板边部旋切时,压榨程度不足,胶接力弱,边角缺胶,胶过早干涸,压板局部温度低等。

5、 透胶:原因是胶液太稀,胶量过大,单板表背面裂隙太深,单板含水率太高,单板表背板过薄,陈化时间短和压力过大。